Neljä vuotta sitten markkinoille tullut Lammi Kuorikivi® merkitsi harkkorakentamisen mahdollisuuksien laajentamista pientalorakentamisen ulkopuolelle. Uusin etappi tuotekehityksessä on valueristeharkon ja perinteisen betonijulkisivuelementin yhdistäminen. Tuloksena on testatusti toimiva ja saumaton rappausjulkisivu valmisosarakentamisen eduilla. Oman alansa huippuosaajat Lammin Betoni ja Consolis Parma yhdistivät tietotaitonsa ja tuloksena on aivan uudenlainen rapattu julkisivuratkaisu, jossa yhdistyvät harkkorakentamisen edut ja elementtirakentamisen nopeus.

Tuotekehitystyön vähäisyys ja lyhytjänteisyys ovat usein mainittuja puutteita rakennusalalla. Rakennustuoteteollisuudessa on kuitenkin runsaasti esimerkkejä aidosta tarpeesta kehittää uutta ja maltista tehdä tarvittavat tutkimukset huolella ilman kiirettä ”rynnätä” markkinoille puutteellisesti tutkituilla tuotteilla. Esimerkkejä taiten läpiviedyistä tuotekehitysprosesseista ovat muun muassa Consolis Parman noin 15 vuotta sitten markkinoille tuoma paksurappaustuote ja Lammin Betonin neljä vuotta sitten lanseerattu valueristeharkko. Nämä tuotteet yhdistämällä on nyt kehitetty uudenlainen rapattava julkisivuelementti, jossa yhdistyvät valueristeharkon eli Kuorikiven julkisivuominaisuudet ja elementtirakentamisen nopeus.

Consolis Parman kehittämä PARMArappaus perustuu tehtaalla valmistettuihin pohjarapattuihin betonielementteihin ja työmaalla tehtävään värilliseen pintarappaukseen. Näin valmistettavien julkisivuelementtien sisäkuori valetaan tehtaalla, ja tehtaalla sisäkuoren päälle asennetaan mineraalivillaeriste. Ratkaisulla on toteutettu jo noin 400 000 neliömetriä värikkäitä rappausjulkisivuja.

Lammi Kuorikivi -harkkorakenteen kehittämisen idea puolestaan oli saada aikaan tuote, joka mahdollistaa halkeamattoman ja saumattoman julkisivun ja joka voidaan pinnoittaa nopeasti ilman julkisivun kuivumisaikoja. Halkeamattomuus tai oikeastaan halkeamien ”äärimmäinen” kapeus perustuu siihen, että harkon ulkokuoren saumat sijaitsevat riittävän tihein välein. Koko valueristeharkkojulkisivu koostuu 200 x 200 millimetrin ruuduista, jolloin rappaukseen kohdistuvat pakkovoimat jäävät niin pieniksi, ettei halkeilua käytännössä synny.

Lammi Kuorikiven tuotekehitystyö vei kaikkiaan aikaa noin kymmenen vuotta. Sen aikana oli oleellista kehittää ja optimoida harkon betonikuoren ja varmistua kattavin testein julkisivulta vaadittavien ominaisuuksien täyttymisestä. Kun vielä harkon eristeen ja valettavan sisäkuoren paksuus onnistuttiin mitoittamaan kerrostalorakentamiseen sopiviksi, oli edellytykset rakentaa valueristeharkoista ensi kertaa jopa 5-8 -kerroksisia taloja.

Lujuusmitoituksen lisäksi oli varmistettava ohutrapattavan valueristeharkon iskun-, pakkasen- ja kosteudenkestävyys säärasituskokeiden avulla. Tämän jälkeen vielä tuotteen ääneneristävyys- ja palonkesto-ominaisuudet koestettiin menestyksellisesti.

Hybridituotteen kehittäminen on prosessi

Kokemukset valueristeharkon käytettävyydestä kerrostalorakentamisessa olivat heti alkuun myönteiset. Olennaiseksi eduksi nähtiin julkisivun nopea pinnoitettavuus sekä harkon ominaisuuksien varmuus työmaalla. Näiden etujen ansiosta Kuorikivi on markkinoiden ensimmäinen tuote, jolla on päästy toteuttamaan täysikokoisia kerrostaloja harkkorakenteisina.

Seuraava askel Lammilla oli sen miettiminen, miten Kuorikiven hyviä julkisivuominaisuuksia voisi yhdistää betonielementtitekniikkaan. Mietinnän tuloksena käynnistyi Lammin Betonin ja Parman kaksivuotinen kehitystyö, joka on nyt johtanut valmiiseen hybridituotteeseen PARMArappausblock.

Tuotantoketjun ensimmäisessä vaiheessa Lammin Betonin tehtaalla valmistetut kuorikiviharkot toimitetaan valmistavalle betonielementtitehtaalle, jossa kuorikiviharkot ladotaan muotteihin. Tämän jälkeen kantava sisäkuori raudoitetaan ja varustellaan sekä asennetaan elementtiin suunniteltu talotekniikka; lopuksi valetaan elementtien sisäkuori. Kun valu on kovettunut riittävästi, elementit ovat valmiit kuljetettaviksi työmaalle.

Kehittämistä on vaatinut se, miten saada harkkojen 200 millimetrin modulaarinen ”mittamaailma” sopimaan yhteen suunnitellun elementtien saumajaon kanssa. Tämä on vaatinut paljon kokeiluja niin, ettei harkkoja tarvitsisi sahata tai muutenkaan muotoilla betonielementtitehtaalla, vaan siellä voitaisiin asentaa valmiit harkot suoraan paikalleen. Perinteiseen PARMArappaus-ratkaisuun verrattuna modulaarisuuden huomioiminen onkin uuden tuotteen selkein suunnitteluvaiheessa huomioitava ero.

Harkot voidaan varastoida sisätilojen asemesta elementtitehtaan pihalla, koska harkon betoniosat ja lämmöneriste kestävät hyvin kosteutta. Siksi kuormalavoille pakatut harkot voi toimittaa täysin rekkatoimituksin elementtitehtaan välivarastoon.

Mietitty ratkaisu suunnittelusta toteutukseen

Kuten perinteisissä betonielementtitoimituksissa, myös Parman ja Lammin hybridituote voidaan toimittaa kohteeseen joko ”pelkkänä” tuotetoimituksena tai niin, että rappaus työmaalla sisältyy Parman toimitukseen. Ideana kuitenkin on maksimoida valmisosien osuus kokonaisuudesta ja minimoida työmaalla tehtävien töiden osuus, koska näin säästyy rakennusaikaa.

Lopputuloksen laadun varmistumista puolestaan edistää parhaiten se, että samat ammattilaiset ovat mukana koko prosessin ajan suunnittelusta ja tuotteen valmistuksesta työmaavaiheeseen. Näin myös käytännössä saavutetaan varmimmin rakenne, joka on teknisiltä ominaisuuksiltaan; iskunkestävyydeltään, ääneneristävyydeltään ja säänkestävyydeltään tavoitteiden mukainen.

Valmis, oikein suunniteltu hybridituote on myös paloturvallisuudeltaan vaatimusten mukainen eli sen palonkestoaika on vähintään 15 minuuttia, mikä P1-luokassa vaaditaan EPS-eristetyltä julkisivulta. Lammin tehtaalla tehty rappausalusta mahdollistaa myös järeät kiinnitykset ilman läpivientejä. Kuorikivi-rakenteen rappausalustan ansiosta lopullinen työmaarappaus voidaan tehdä totuttua ohuempana, kunhan asennustarkkuus on riittävän hyvä. Tämä on kriittinen seikka lopputuloksen onnistumisen kannalta, sillä ohutrapatun rappauskerroksen paksuus on vain 5-10 millimetriä.

PARMArappausblock -elementin ulkokuoren rappauksessa on noin 200 värivaihtoehtoa – aivan kuten perinteisessä PARMArappaus-vaihtoehdossa. Molemmissa tuotteissa sisäkuoren valussa voi käyttää vähähiilistä betonia. Uutuustuotteen lämmöneristeeksi on EPS-eristeen lisäksi saatavilla biomassapohjainen Inora Luonto -eriste, jota käytettäessä hiilidioksidipäästöt ovat muihin vaihtoehtoihin nähden pienemmät.

Työmaalta jo ensimmäiset kokemukset

Tänä vuonna uusi hybridituote oli edennyt tuotteistusprosessinsa siihen vaiheeseen, jossa on todennettava kehittämistyön tulokset myös käytännössä. Sopivaksi pilottikohteeksi löytyi Lohjalle rakennettava kahden kuusikerroksisen asuinkerrostalon kokonaisuus, josta Merikukka-niminen rakennus valmistuu tänä vuonna ja Lime ensi vuonna. Molemmat talot urakoi Firmus Li&Me Oy -niminen rakennusliike, jolla on entuudestaan kokemusta uuden yhdistelmätuotteen muodostavista osista eli harkoista ja betonielementeistä.

”Asennettavuuden kannalta uusi hybridi vastaa täysin perinteisiä julkisivuihin asennettavia betonielementtejä. Sitä on helppo käsitellä ja samalla se tuntuu jämäkältä, jollainen ei herkästi vaurioidu asennuksen aikana”, kertoo Firmus Li&Me Oy:n hallituksen puheenjohtaja Petri Lilja.

Lilja korostaa sitä, että toisin kuin perinteisissä ohutrappaustuotteissa, tässä tapauksessa ei tarvitse varoa elementin käsittelyä. Painoa raskaimmilla hybridielementeillä on kuitenkin noin kymmenen tonnia.

”Nyt on mielestäni astuttu uudelle tasolle myös harkkorakentamisen näkökulmasta. Vaikka harkkoja latoo perinteisessä harkkorakentamisessa nopeasti, betonielementti johon harkot ovat ladotut valmiiksi, on asennusnopeudeltaan vielä huomattavasti nopeampi”, Lilja toteaa.

Hän tuo esiin myös sen eittämättömän edun, että näin toteutettu kivirakenteinen julkisivu on varsin vapaa kosteusongelmista.

Tuote lyhyesti:

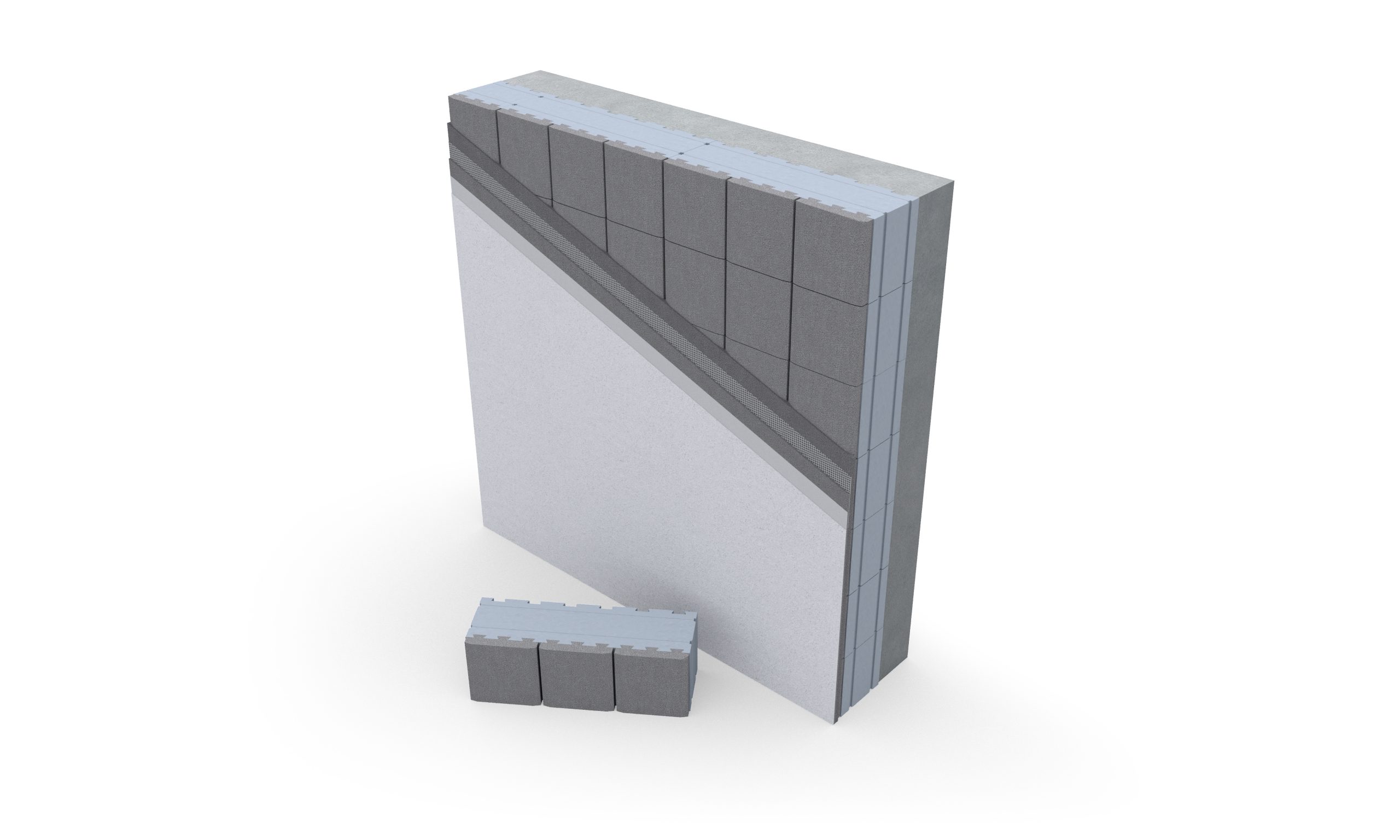

- Elementin ulkokuorena ja rappausalustana toimii 200×200 mm ruutuihin jaettu 25 mm paksu, mallisuojattu betonikuori, mikä mahdollistaa saumattoman julkisivun.

- Lämmöneristeenä käytetään 175 mm paksua, kosteuden kestävää ja energiatehokasta grafiitti-EPS-eristettä. Eristemateriaaliksi on valittavissa myös vähähiilisempi, biomassapohjainen eriste.

- Kantavana sisäkuorena toimii 150 mm paksu betonikuori. Kantavat betonirakenteet ovat säältä suojassa ja ne voidaan mitoittaa 100 vuoden suunnittelukäyttöiälle ja betonina käyttää vähähiilisiä laatuja.

- Julkisivun betonikuori on kehitetty yhdessä Tampereen teknillisen yliopiston kanssa ja sen ominaisuudet on tutkittu ja testattu TTY:llä ja VTT:llä.

- Julkisivussa käytettävien Kuorikivi®-blockien koko on 200x200x600 mm. Niistä valmistettavien betonielementtien koko vaihtelee. Tyypillisen elementin korkeus on 3 m ja pituus 3-6 m.

Teksti: Vesa Tompuri